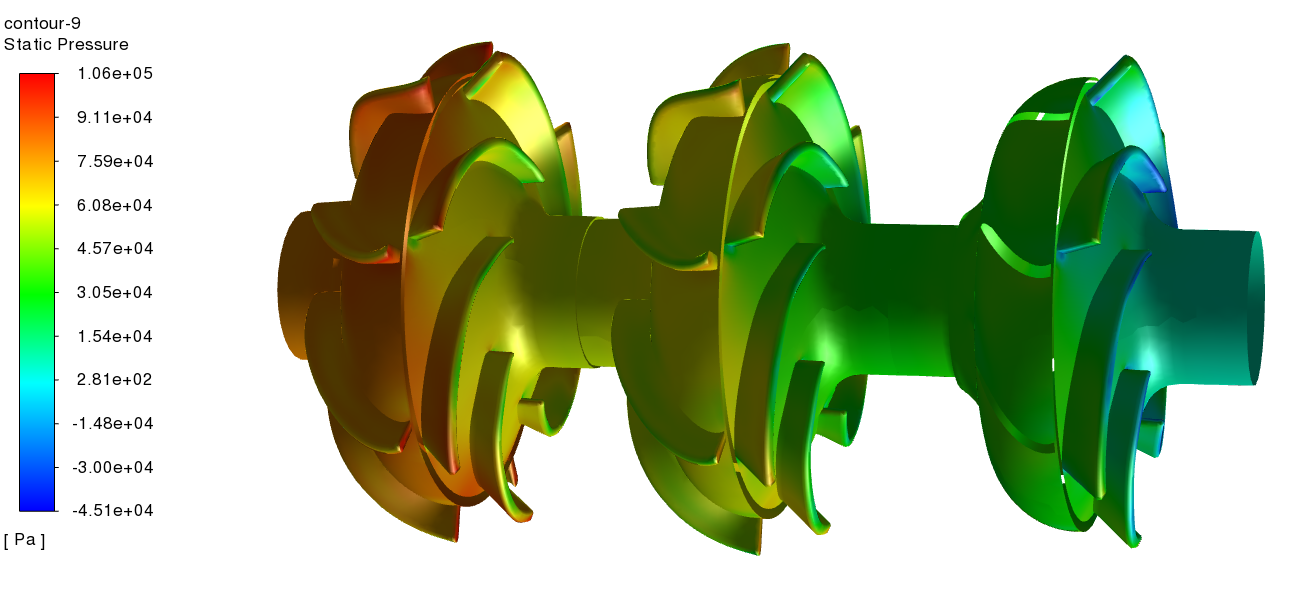

最近接触到的一些项目中存在径向力或者轴向力大的问题,一方面可能设计稍微不合理,另一方面设计之初也没考虑到平衡的问题,对于这种CFD阶段就能发现的问题,还是要引以为戒,不能唯性能论,首当其冲的应该是安全!

如果径向力偏大,会有如下影响:

- 降低泵的效率:径向力的增加会导致泵的轴向位移和噪声增加,降低泵的效率。

- 增加泵的振动和噪声:大的径向力会导致泵转子的振动变大,加重轴承负载,从而影响泵的工作稳定性和运行寿命。

- 缩短泵的使用寿命:过大的径向力也会造成泵轴和轴承的磨损,导致泵零部件的损坏或失效,缩短泵的使用寿命。

如果轴向力偏大,会有如下影响:

- 减小泵的效率:轴向力会增加泵的摩擦损失和流通损失,从而降低泵的效率。

- 减小泵的寿命:轴向力会增加泵轴承的负荷,从而加速泵轴承的磨损和失效,影响泵的寿命。

- 产生振动和噪音:轴向力不仅会产生轴向振动,还会引起泵本身和管道系统的振动和噪音,影响使用效果和人员健康。

所以我们在CFD之初就要去核对径向力和轴向力的数据,这里需要注意,要看轴向力和径向力的话必须要考虑叶轮前后盖板的间隙以及真实的背叶片设计,这样才能得到真实的数据;另一方面泵的进口边界就不能任意指定压力数值了,必须要是真实的进口压力,这个一般在请购文件中标明,普通的离心泵进口常压或者0.1MPa,对于高压泵进口压力可能达到几十MPa,这个轴向力的平衡可是很有讲究的!

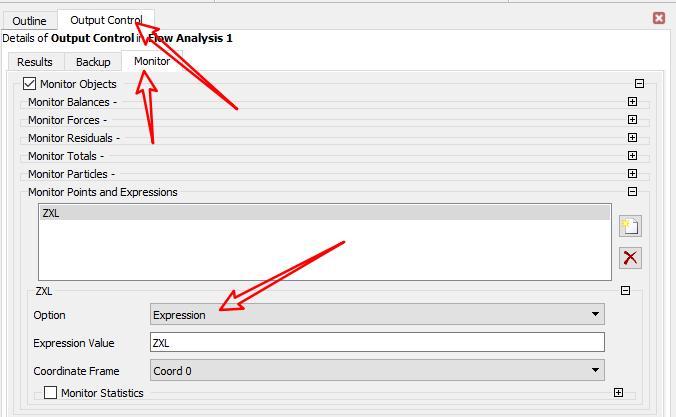

回到CFX,我们讲过CFX中监测变量的文档,如下

除此之外我们也讲了CFX和Fluent中如何读取轴向力,如下:

离心泵等旋转机械轴向力及径向力的CFD计算方法

今天我们补充一点点内容,就是像监测扬程那样定义Expression公式来实时读取轴向力和径向力的数值。

(我们先假定泵的轴向为X轴)

叶片轴向力计算公式

force_x()@WALL_BLADE

叶轮前盖板轴向力计算公式

force_x()@WALL_BLADE_SHROUD

叶轮后盖板轴向力计算公式

force_x()@WALL_BLADE_HUB

可以看到其中“x”是定义的坐标轴,数值的正负决定了所受力的方向,所以公式里统一填写坐标轴正轴!其中“WALL_BLADE”、“WALL_BLADE_SHROUD”、“WALL_BLADE_HUB”分别代表了叶轮的叶片、前盖板和后盖板,这个根据你自己part划分的时候给定的名称来写,别照搬我这个模板进公式!

如果要求3部分的合力,写个Expression把这仨加起来就可以

force_x()@WALL_BLADE+force_x()@WALL_BLADE_SHROUD+force_x()@WALL_BLADE_HUB

径向力也是同理,只是相比轴向力,径向力由Y、Z两个方向的力合成,所以可以单独监测Y轴和Z轴的力,再求均方根。一般径向力都不会很大!

至于求解监测,如下,上面链接的文档中也有详细表述:

下面是一些小技巧:

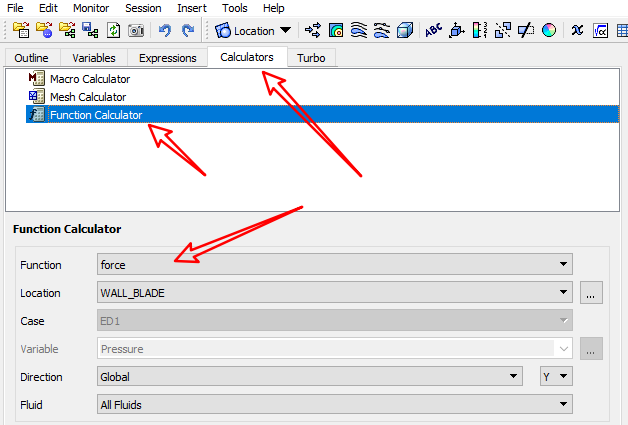

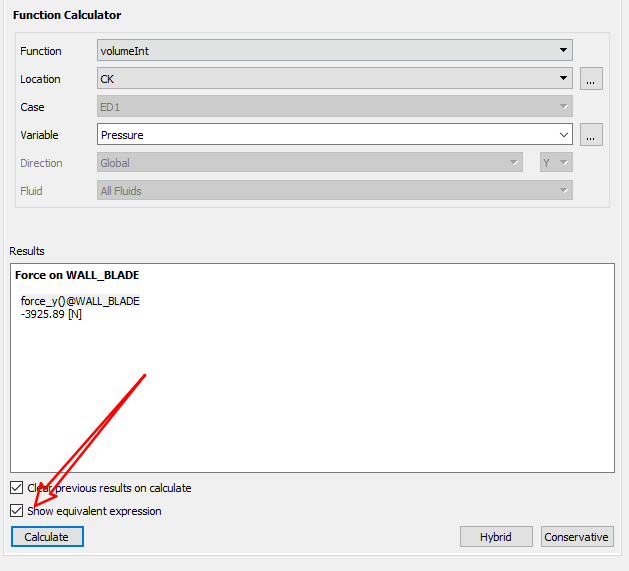

对于一些变量的求解公式,把握不住的话可以借助CFD-POST来写,比如X方向的力必须写成“force_x”而不能是“force(x)”。

我们打开CFD-POST,在“Calculators”下的“Function Caluculator”中有诸多求解功能,包括力、面积、平均质量流量、扭矩等等,输出结果的同时可以勾选下方的“Show equivalent expression”选项,再“Calculate”一次就会显示求解公式了,可以直接复制到CFX PRE中使用!

就这些!

免责声明

泵小丫收集资源均来自网络

仅用于内部交流之用,如有需要请支持正版

把这仨😁

请问:有没有轴向力和径向力仿真和实验数据的对比资料可以参考的?除了实验之外,有没有办法验算仿真精度