上一篇文档发布后,群里大佬有如下意见:传统的设计方法是先设计叶片工作面,再根据加厚规律来做出叶片背面,而CFturbo的设计原理是先设计叶片中面,然后向两侧加厚最终得到叶片的工作面和背面。

这两种方法得到的数据是不一样的,我们来具体看一下:

我们有几个问题需要探讨:

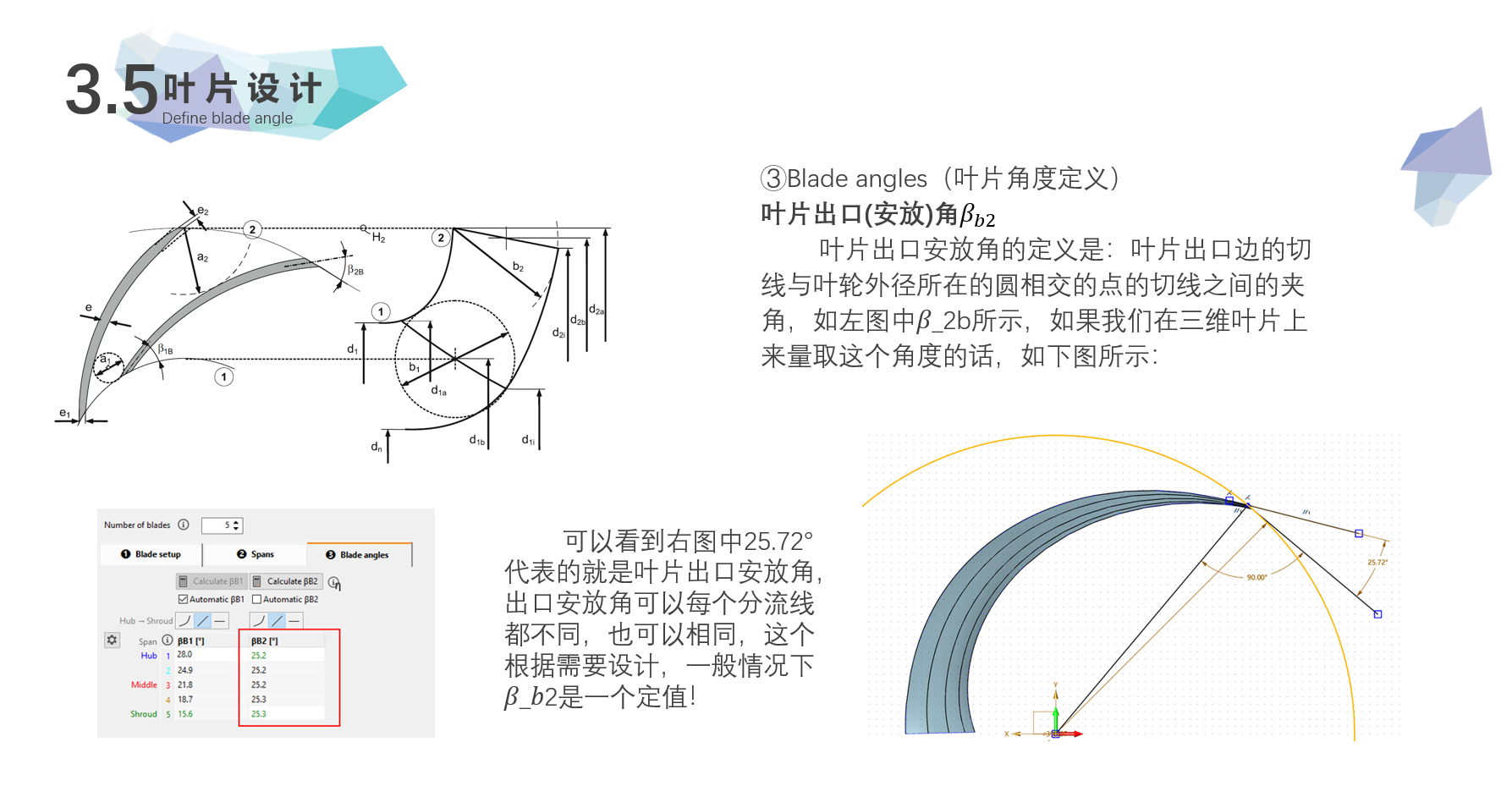

- 传统设计方法叶片工作面叶片出口安放角一定的情况下,叶片加厚以后叶片中面和叶片背面的出口安放角是否会变化

为了了解这个问题,我们需要对首篇文档中设计并且在CREO中建模的单叶片拎出来,做叶片中面和背面提取的工作,进而对比在叶片工作面、叶片背面以及叶片中面上的叶片出口安放角的数值。

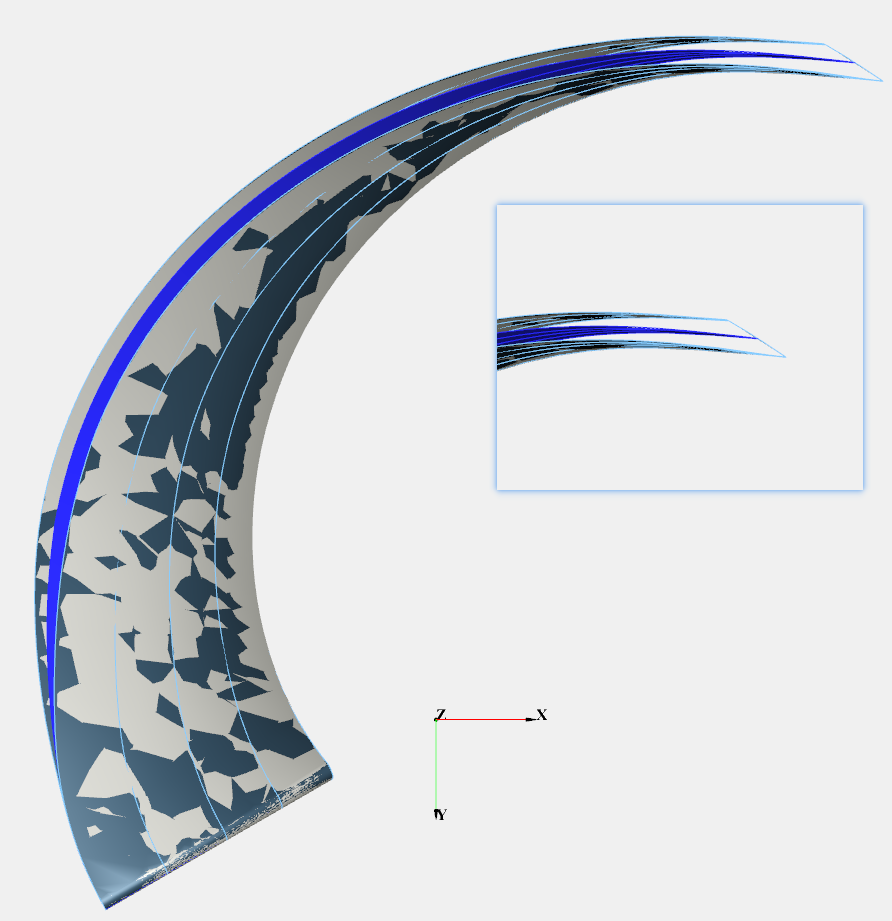

可以看到为了使结果更准确,进口边的圆角给去掉了,当然目的是方便取面而已,我们只看出口安放角!

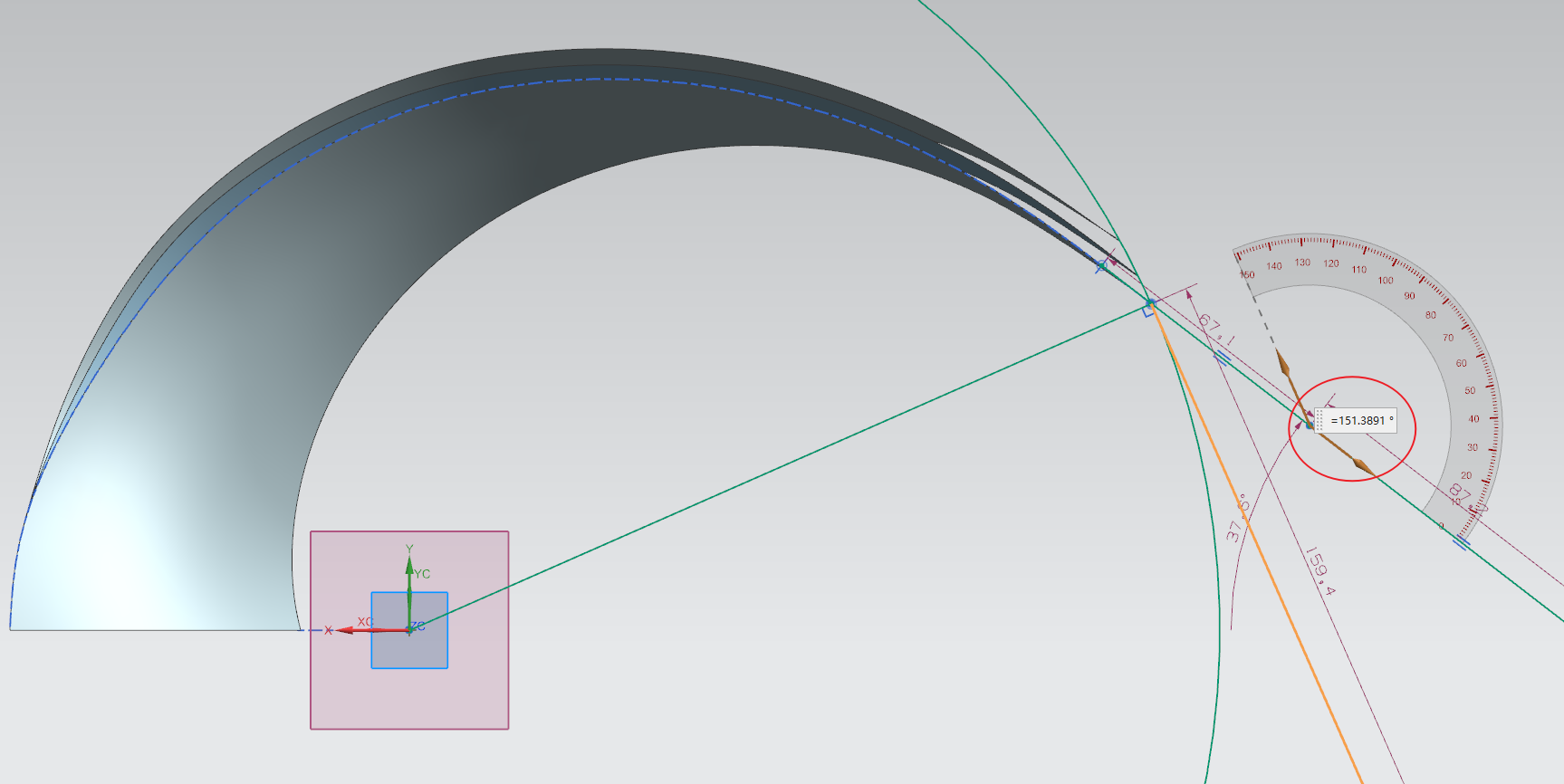

抽不对称的模型中面SCDM有点吃力,这里用UG实现,如下图所示。这样的话我们就可以查看这3个面在设计建模完成后对应的叶片出口安放角了。

叶片工作面:25.9°

叶片中面:26°

叶片背面:28.6°

结论:

就我这个模型叶片,叶片工作面与叶片中面出口安放角相同,叶片背面出口安放角偏大3.6°,这个可以解释为叶片加厚规律的问题

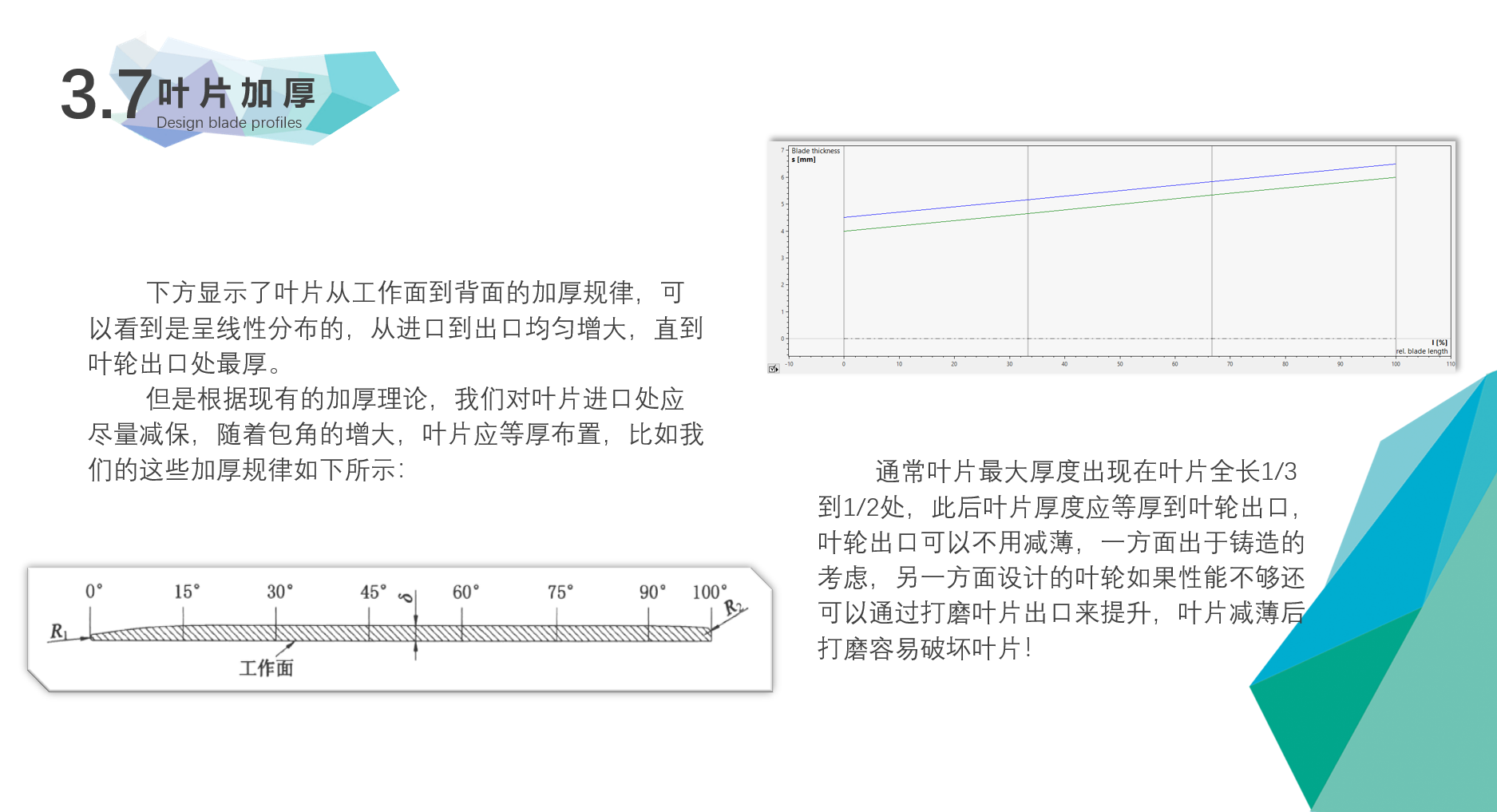

既然说到叶片加厚了,我们来看看常见的一些加厚规律,

叶片等厚:这种方式多用于圆柱叶片中,除了进口边打薄外,基本厚度相等;

叶片非等厚:常见的叶片都是进口边薄,中间厚,叶片出口再收缩一部分厚度;

根据叶片设计参数表可以看到,从叶片进口到出口给的厚度分别是5、8、7和5.5、9、8mm,如果叶片等厚相当于对叶片工作面偏移了距离,这个出口安放角就会保持不变,现在从叶片中部到叶片出口厚度在减小,那么叶片出口角就会增大,具体可见下图演示:画的太浮夸和抽象!!!

回到开头问题本身,即便CFturbo逆向时按照叶片中面去建模,角度也不太可能差太多,50%的误差应该是和设计方法没多大区别的了

再说了,软件去逆向模型不就应该尽可能还原我三维叶片在空间中的坐标么,不太可能因为设计方法不同就保证不了角度吧,因为根据CFturbo的加厚规律得到工作面和背面,这个加厚规律是从叶片得到的所以可以认为即使设计方法不同,逆向得到的模型应该与原模型一致!

以上!

免责声明

泵小丫收集资源均来自网络

仅用于内部交流之用,如有需要请支持正版