很多时候我们做离心泵的性能试验,你会发现并不是每一次设计都能完美符合预期性能曲线,可能扬程或者效率会差一点,这个时候我们需要废弃这个叶轮吗?不一定,还是可以抢救一下的。

工程中常见的处理方案如下:

一、喉部处理

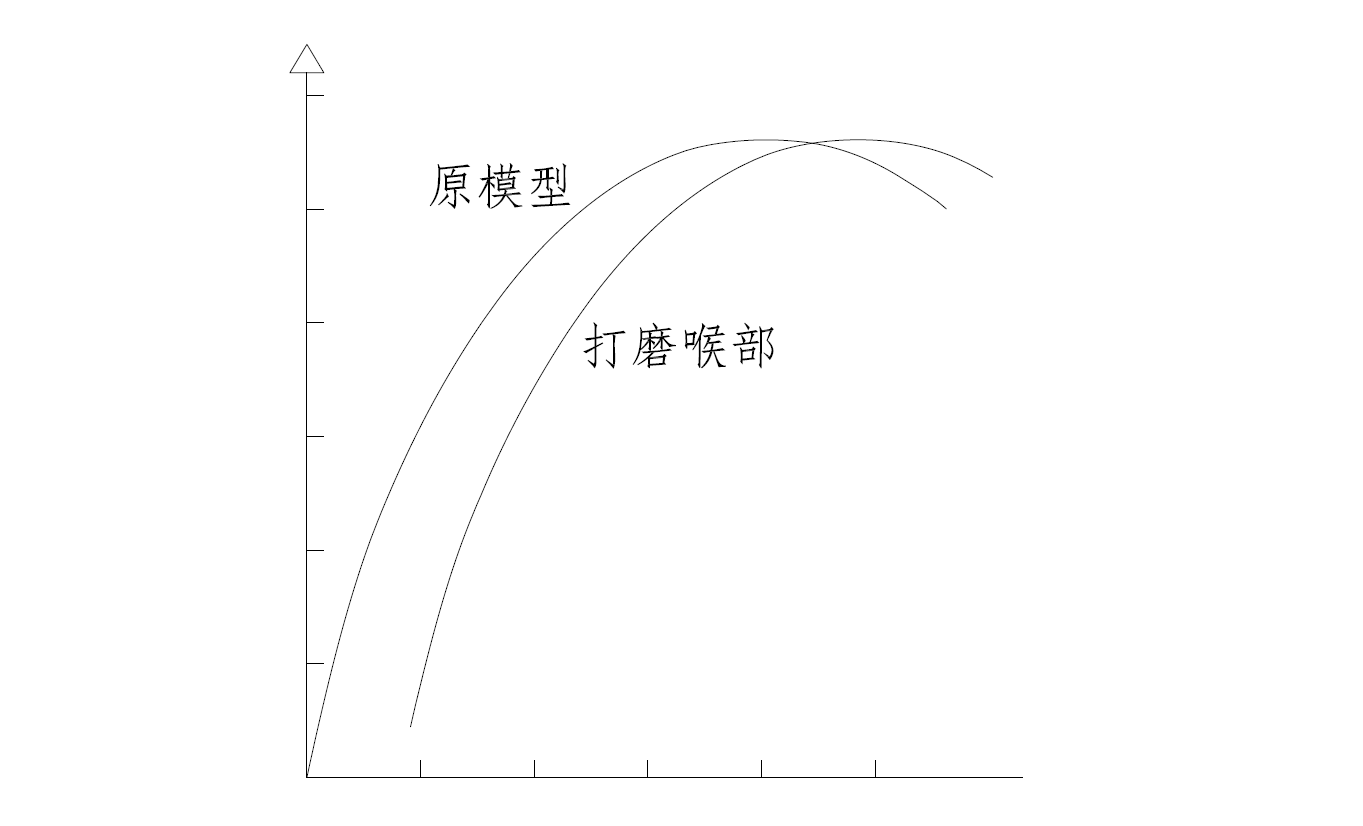

1.先做出离心泵的全性能曲线,一般按照API的要求0.7Q-1.2Q来做,也有很多泵在设计之初可能额定点比高效点靠后,所以一般要求全性能曲线中的n-Q(效率-扬程)曲线要出现高效点,也就是到了高效点以后后续的流量点效率开始下降,我们把握了真实的高效点与额定点的数据。这个时候可以根据高效点所在的流量点与额定点做对比,如果高效点在额定点之前,那么可以通过打磨蜗壳喉部来调整曲线整体向后移动,从而额定点的效率和扬程都会有所提升。

(需要注意,这种方法使用的前提是额定点在高效点之后,效率曲线可以整体后移从而实现调节性能的目的;如果额定点在高效点之前的话,理论上可以通过焊接喉部也即减小喉部面积来实现,但是实际操作中比较困难,因为不好焊接!)

二、叶片处理

打磨叶片这个就更讲究了,打磨不同部位对泵的性能影响不同,我们单独来讲!

打磨叶片进口边

我们都知道叶轮进口边对汽蚀性能影响很大,进口流速越快那么压力越低,越容易发生汽蚀从而影响稳定运行,所以尽可能增大叶轮进口面积就是对汽蚀最好的支持,所以叶片进口边打磨越薄,对汽蚀性能改善越好;

打磨叶片出口边

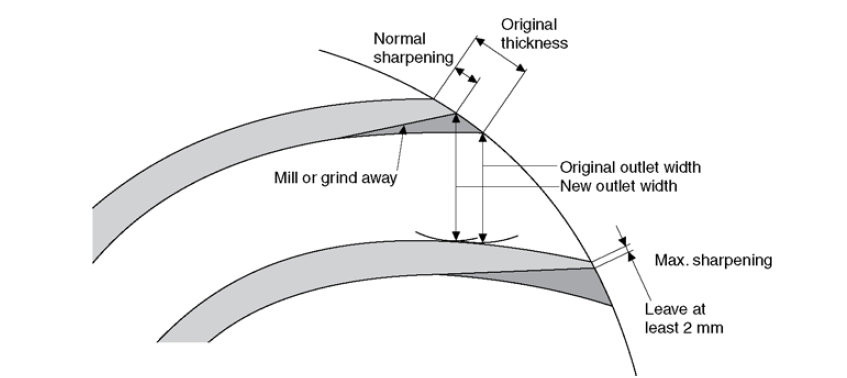

这里需要格外注意,我们通常不打磨叶片的工作面,打磨的位置在叶片背面靠近叶轮出口的位置,打磨位置如下图所示:

其中颜色较深的阴影部分就是需要被打磨的位置,值得注意的是我们打磨后叶片出口厚度一定要保留至少2mm的厚度,用于保证效率!

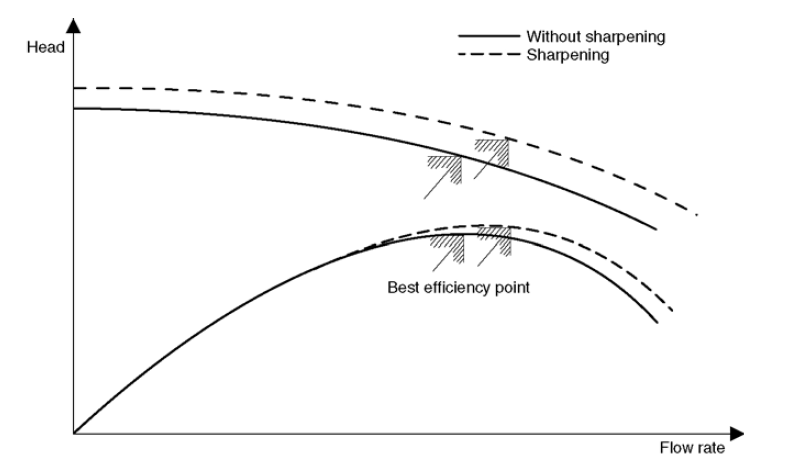

这样做不仅可以增大叶轮出口喉部面积,还可以增大叶片安放角,对应性能曲线的变化是在高效点附近扬程和效率增加至少5%,对性能的影响曲线如下所示:

其中实线为原始曲线,虚线为打磨后性能变化。

说到这里再插一句,现在大家似乎对仿真优化非常感兴趣,认为水力设计是很简单的东西,仿真优化到效率80%和设计出效率80%的水力哪个更简单?我认为还是要打好基础,要不然优化都没有方向。

免责声明

泵小丫收集资源均来自网络

仅用于内部交流之用,如有需要请支持正版

6