叶片开槽的事我之前在群里看到过,主要目的是改变叶片的气动性能,具体如下:

- 提高压缩机的压比:开槽可以改变叶片表面形状,增加叶片与气流之间的接触面积,使得更多的气体被吸入并压缩,从而提高压缩机的压比。

- 减小喘振噪声:开槽可以减小叶片的压力脉动,降低压缩机工作时的喘振噪声,并改善整体的运行稳定性。

- 提高气体流量:开槽可以改变叶片的轮廓形状,使得气流在叶片上的流动更加顺畅,减小流动损失,从而提高气体流量。

- 增加耐腐蚀性:开槽可以为叶片表面提供更多的防护涂层,提高叶片的耐腐蚀性能,延长叶片的使用寿命。

总的来说,压缩机叶片开槽的目的是通过优化叶片的形状和气流特性,提高压缩机的工作效率、稳定性和耐久性。

但是从业这么久,还没见谁在离心泵叶片上开槽的,然后必须得问问啥都知道的AI助手:

离心泵叶片开槽的目的主要是为了改善泵的性能和减小流体动力损失。以下是开槽在离心泵叶片中的几个主要目标:

- 提高效率:通过在叶片上切割开槽,可以改变流体在叶片上的流动特性,增加流动的动能转换效率。开槽可以将流体引导到更佳的流动路径,并减少涡流和湍流的形成,从而提高离心泵的效率。

- 减小振荡和噪音:开槽可以降低叶片的压力脉动和流体动力噪音,减少泵工作时的振动和噪音水平。这有助于提高离心泵的稳定性和运行平滑性。

- 扩大工作范围:开槽可以改变叶片的气动特性,使得离心泵在不同工况下都能保持较高的效率和流量。通过优化开槽的位置、形状和数量,可以扩大离心泵的工作范围,适应不同的流量和扬程需求。

- 减小泵径尺寸:通过合理设计开槽,可以减小泵径尺寸,提高流体的出口速度。这有助于减小离心泵设备的体积和重量,节省空间和成本。

总的来说,离心泵叶片开槽的目的是通过优化流体动力特性,提高泵的效率、稳定性和可靠性,并降低振荡和噪音水平。

看了小哥提供的论文,开不同结构类型的槽以及槽的尺寸还可以影响泵的抗汽蚀性能,那么开干!

这里以单级单吸离心泵的叶片为例:

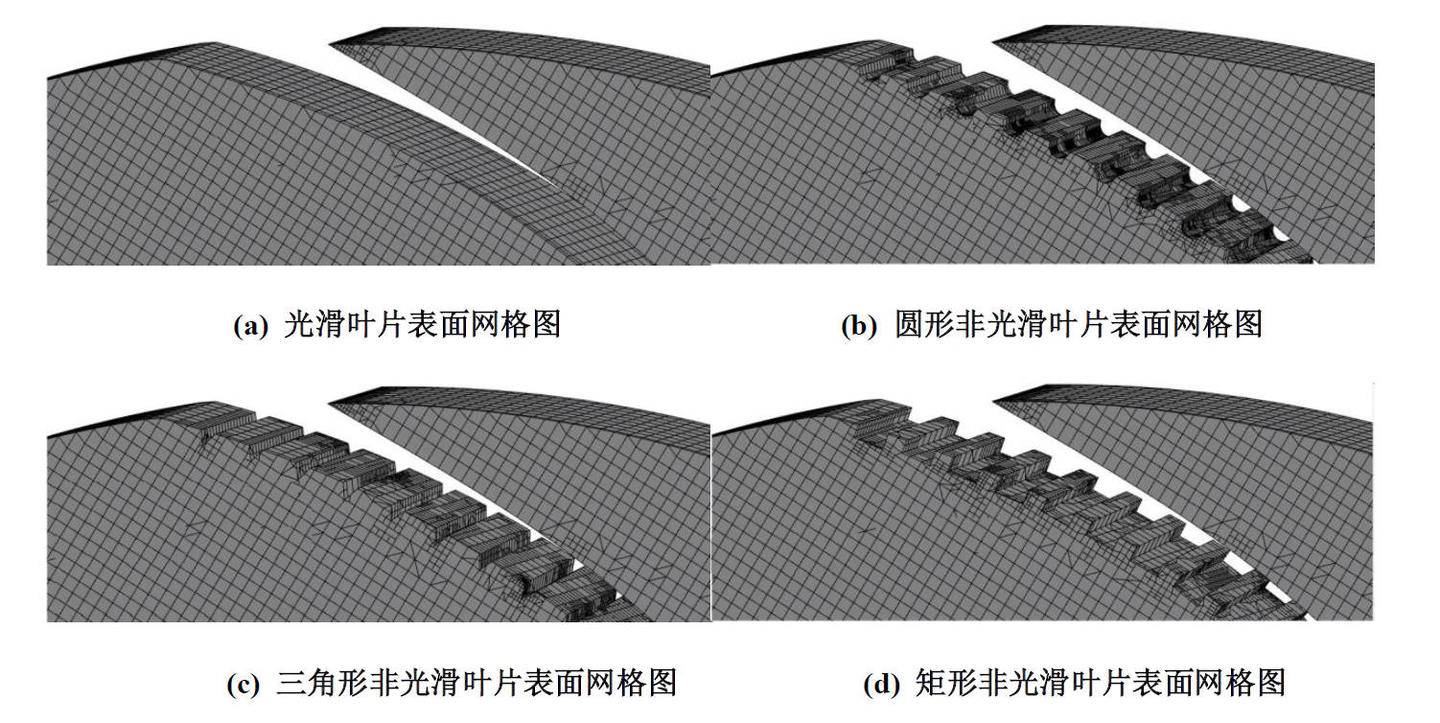

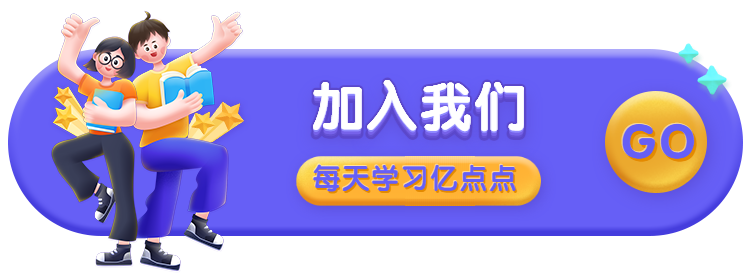

先来看看论文中的成品模型:

可以看到叶片背面沿着出口到进口边都开了这个槽,因为叶片是空间扭曲的,我们不能直接拉伸成型,所以只能转换思路,靠比较麻烦的操作实现这个功能。

但是这里要质疑一下这个实用性,首先扭曲叶片的叶轮一般采用铸造加工,对于这种1mm的槽只能通过精加工实现,所以这很难,只有全加工的叶片可以做到,那是不是需要先加工叶片,完事再焊接呢?

我这里用中望3D来做这个工作:

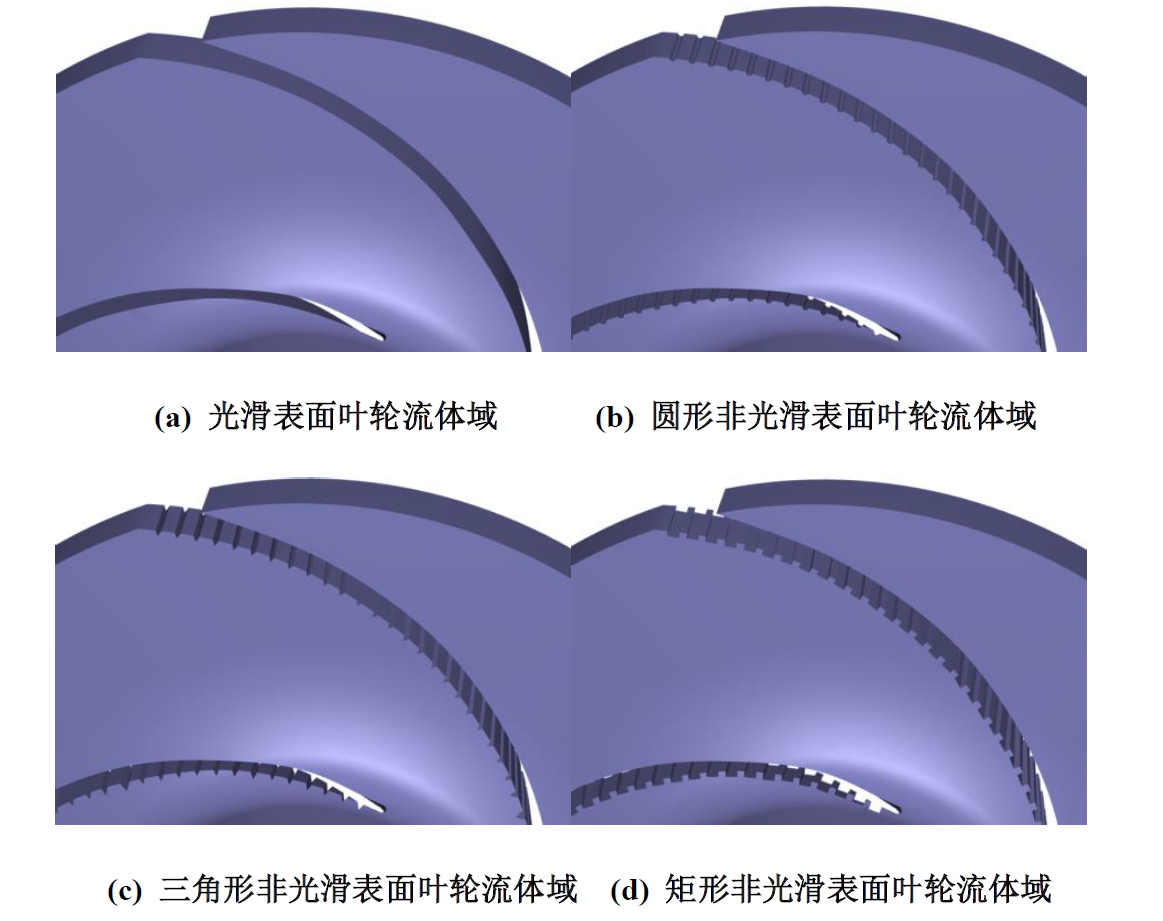

首先打开叶轮水体,

点击叶片背面,将背面复制出来

然后为了分点我们还需要把面上的hub和shroud线提取出来

选中面上的线,Ctrl+C复制,Ctrl+V粘贴就行了,完成后隐藏面就能看到曲线

你会发现这些线是断的,这不利于团结,所以需要单独把hub和shroud的线合并为一条完整的曲线

选中需要合并的碎线段,点击“线框”、“连接”功能就可以了,很强大!另外一条也同理!

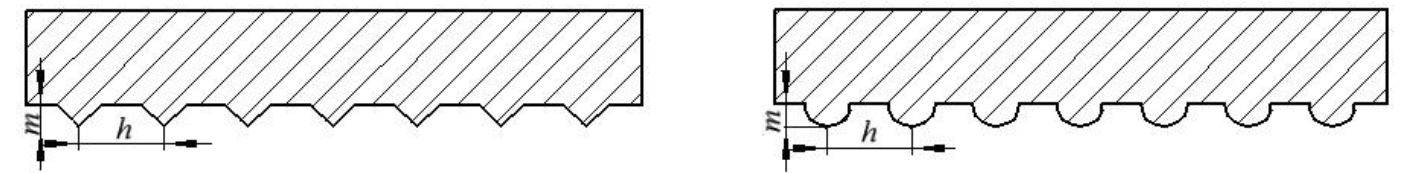

线条有了我们来看一下开槽的尺寸规律

矩形槽最简单,将线段按照等长h分点即可,然后拉伸或者偏移厚度m就可以。

那先来分点,选择要分点的曲线,然后点击“线框”下的“点”、“点在曲线上”功能

可以看到有多种分点方式,第一种简单粗暴,直接将一段线等分成多少份就行,不合适,我们暂时不知道曲线有多长,所以没法指定份数

第二种就很Nice,按照给定的宽度来给整段曲线分点,正和我们的需求,宽度是m,还可以指定从哪一侧开始划分,很棒!

第三种是第二种的特殊情况,还是按照一定的距离等分,但是可以控制分点数而已!

第四种按照百分比来分点,适合知道比例的情况,比如咱们离心泵叶片加厚规律里边就有叶片进出口边由薄到厚,中间叶片等厚的情况,这个就可以适合干这个!

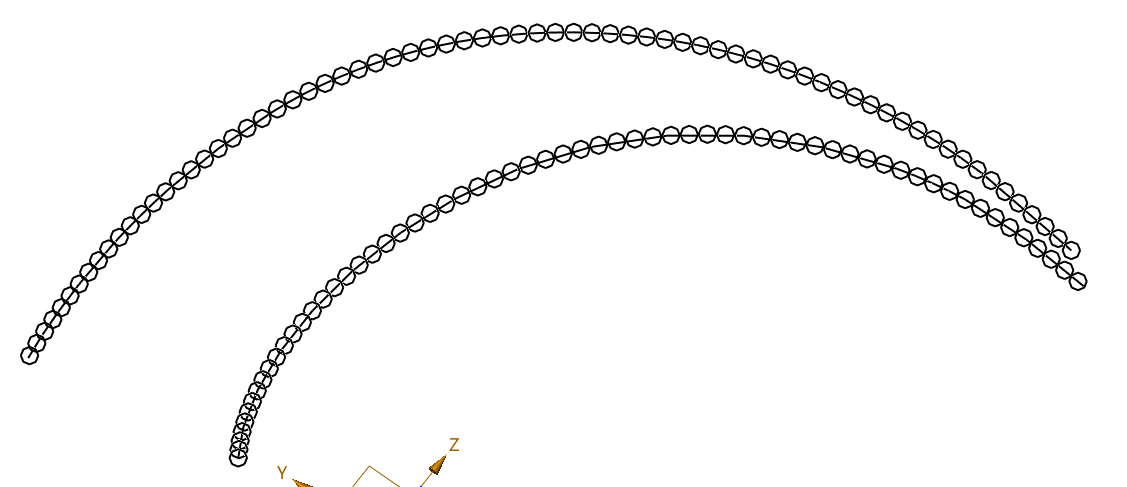

好了,分点完成,得到了大批量的点点点!

图中的黑圈圈就是等分的点了

接下来更无趣,将这些点挨个连成线段。你就会发现个问题,如果按照等长来分点,那前后型线的长度都不同,分到的点肯定shroud线上点多啊哈哈,必然有一些点要当单身狗且部分线条会倾斜,如下图所示:

所以他这个槽到底应该是啥分布情况呢?

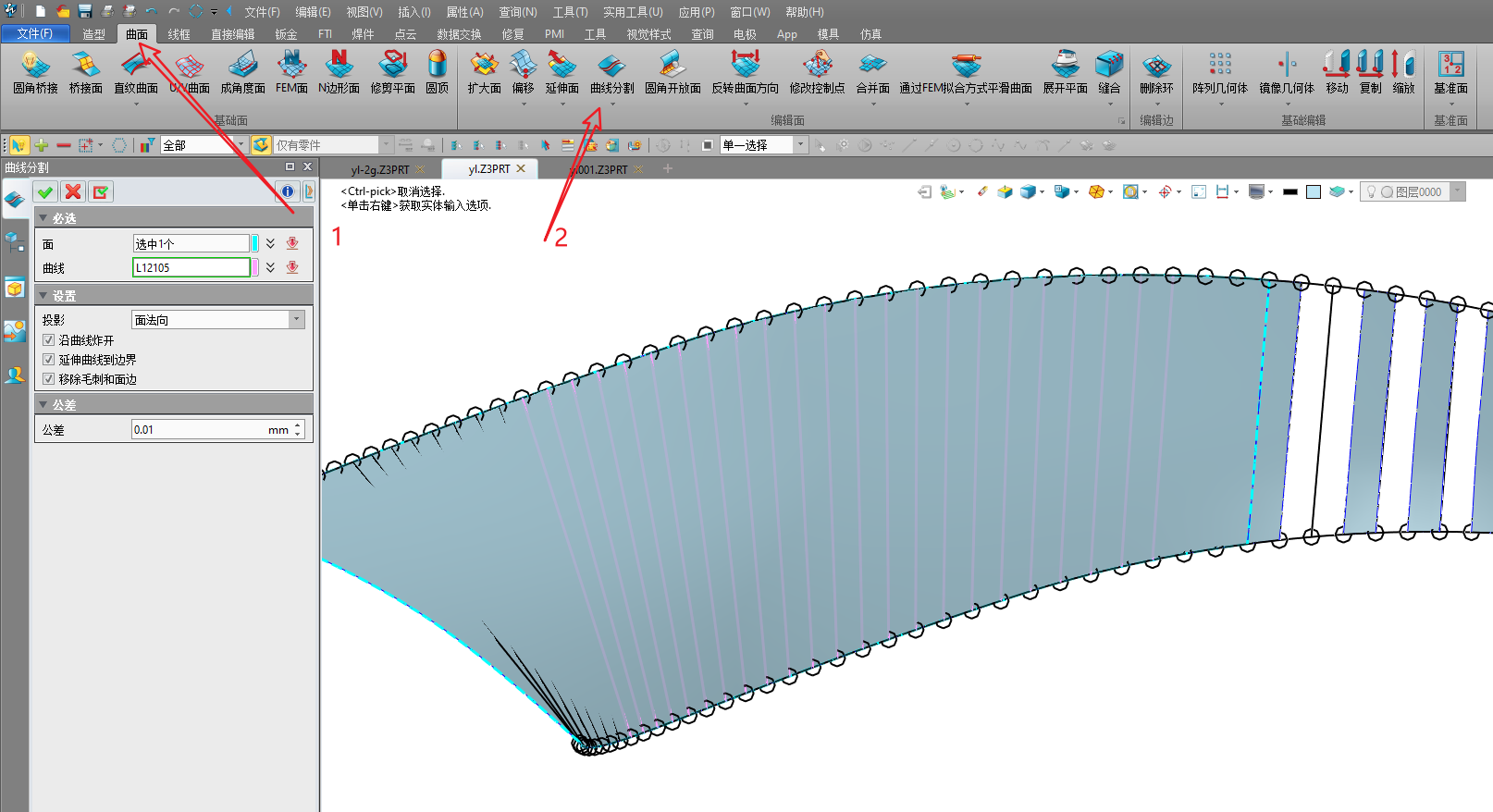

现在有了每一个槽的宽度,厚度的话,我们可以直接用上一步得到的这些线条分割曲面,将叶片背面切成这样一段一段的矩形(从中间取几个来演示)

这里用到了一个面分割命令。“曲面”、“曲线分割”,用线条去分割平面

然后再拉伸切除这个矩形,就能在叶片上形成矩形凹槽了

从结果来看难点有3个

1.形状比较难控制,矩形出来都成菱形了,还别说不规则的圆弧了

2.叶片本身就是扭曲的,所以被曲线切割后的碎面也不规则,拉伸切除容易失败

3.还是那个问题,前后型线不一样长,无法保证叶片上开槽从叶片进口到出口均匀连续分布!

综上所述,本文演示的方法并非优选方案,存在诸多缺陷,抛砖引玉玩意其他大佬有处理这个操作的好方法呢。