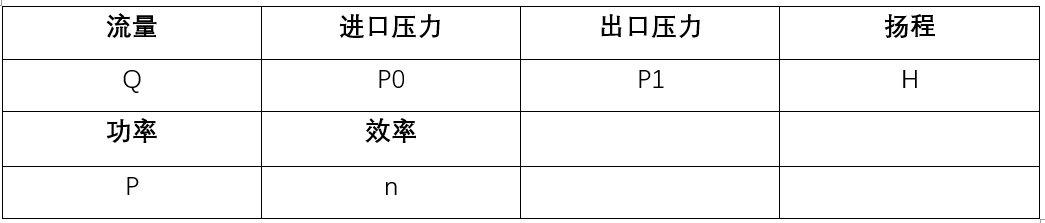

昨晚写了一个关于轴流泵模拟的教程,还没完全讲清楚,最后停留在了计算数据的提取这一块。我们对泵性能模拟主要目的是要获取这台泵的性能参数,主要包括以下数据:

我们接着昨晚的瞬态计算了大概3w步,会有小伙伴问我昨天不是设置的是1440步么,为什么跑了3w步,大家如果仔细看Fluent的求解设置界面的话,会看到这样一个参数“Max Iterations/Time Step”,默认数值是20,意思是在一个时间步长内还会迭代计算20次,也就是实际计算20步才是一个完整的步长。所以实际计算步数应该是1440*20=28800步,是不是就和3w步对上了。

另外可以根据Fluent的TUI窗口获得求解的步骤详细数据,确实是计算20小步然后更新一次计算结果,叶片同时旋转2°。

一、计算结果查看

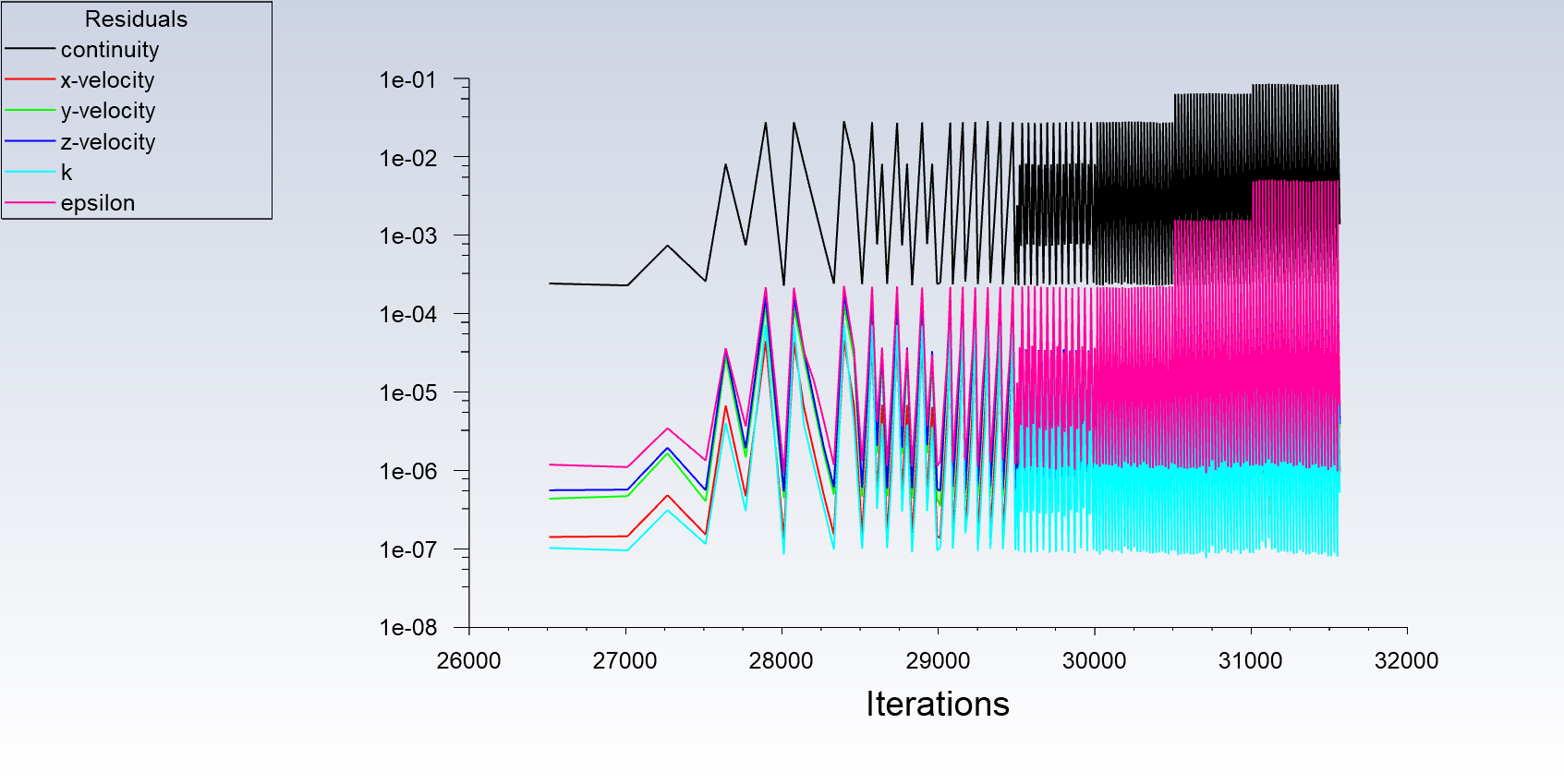

首先是查看残差曲线:

很典型的瞬态残差类型。

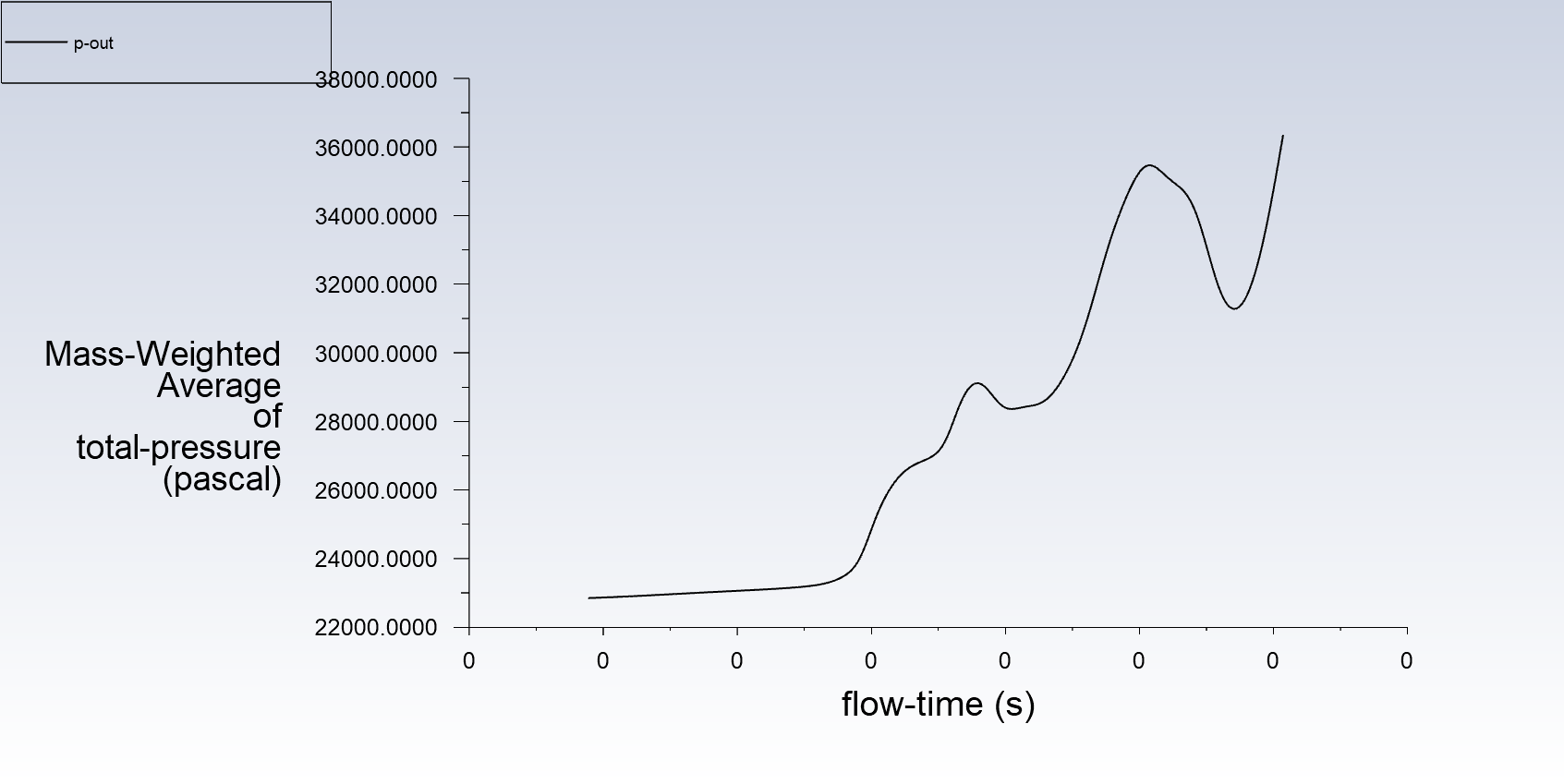

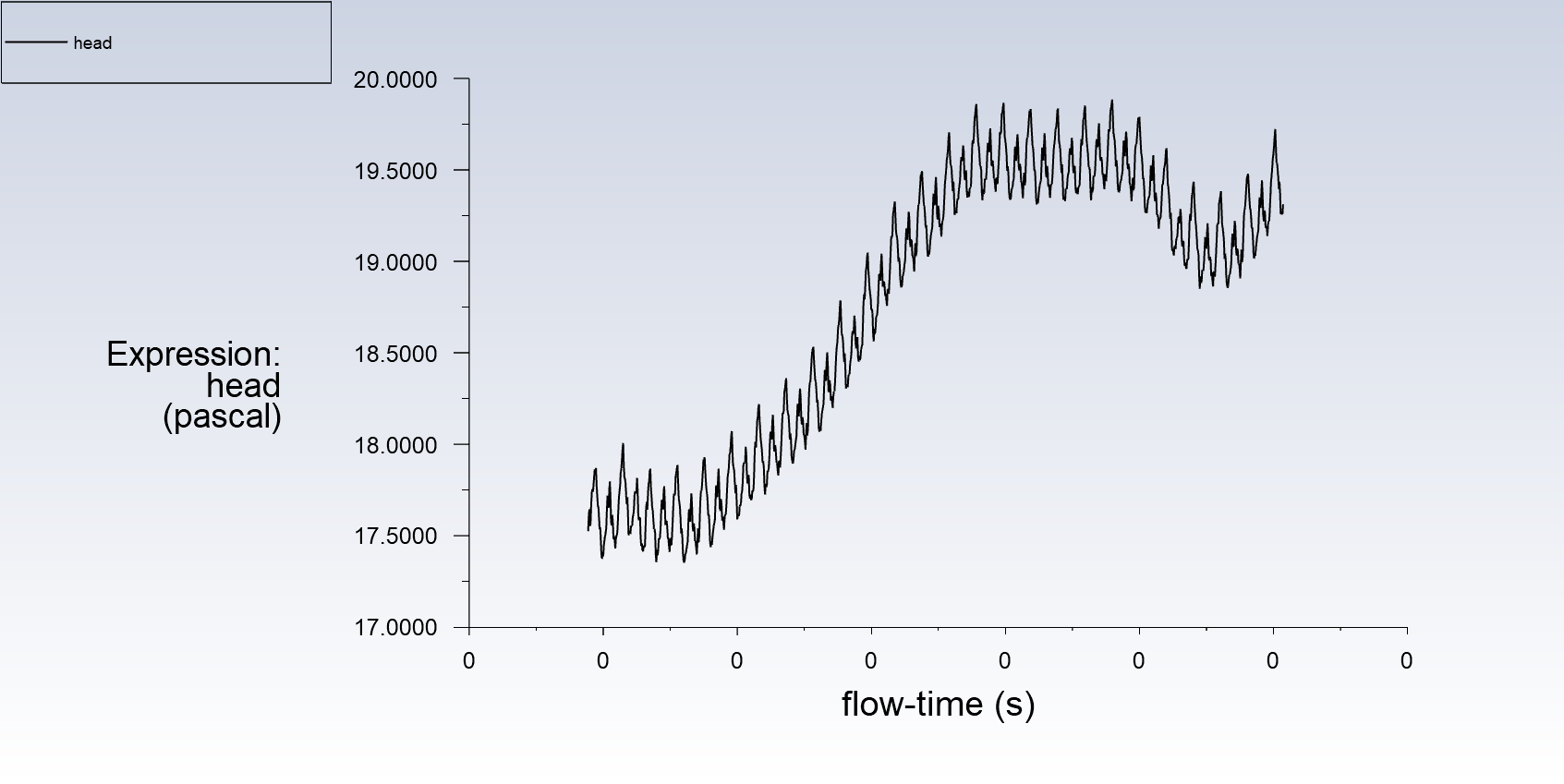

然后是我们监控的进口压力、出口压力和扬程曲线:

二、计算数据提取

- 获取进出口压力及扬程详细数据

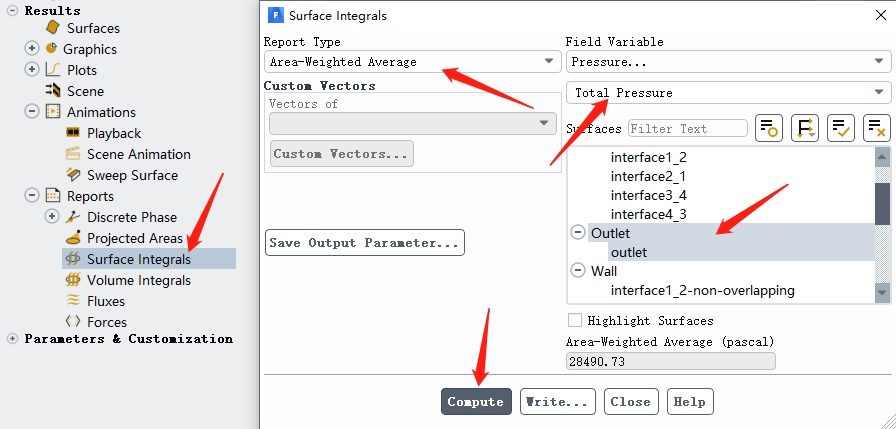

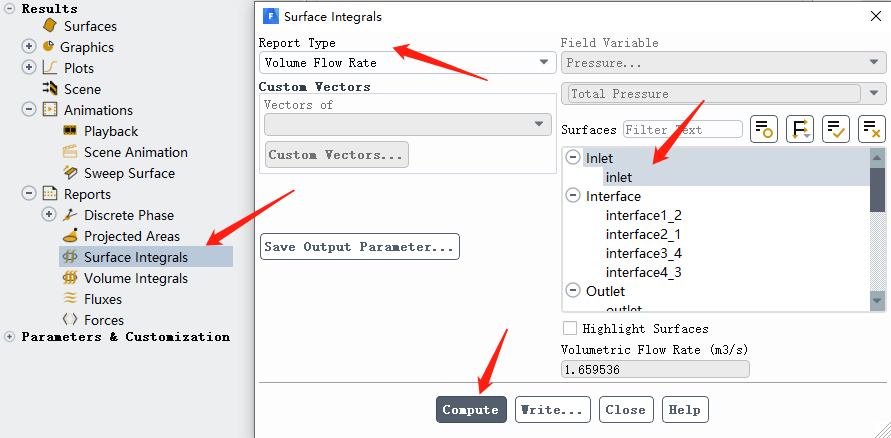

在Fluent界面左下角找到Reports/Surface Integrals选项,如下图所示来设置,就可以输出确切的出口压力了

得到出口压力为28490.729pa,进口压力为-154222.69pa

那么根据扬程的计算公式

H=(P2-P1)/(ρg)

可以得到该泵的扬程为

H=(28490.729+154222.69)/(998.2*9.81)=18.65m

- 计算轴功率

功率的计算公式为

P=M*W

式中M为扭矩,W为角速度

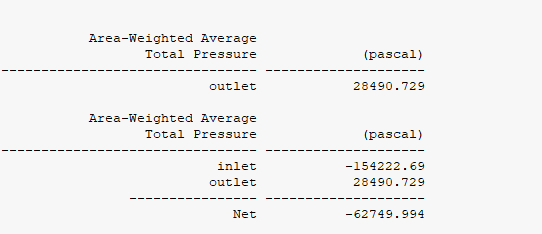

我们先在Fluent中获取扭矩的确切数值,在Fluent界面左下角找到Reports/Forces选项,如下图所示来设置,就可以输出确切的出口压力了,Moment centor为旋转中心坐标,本例中坐标中心为(0,0,0,)Moment axis为旋转轴,本例中旋转轴为-z,在wall zone中选择旋转的边界,这里主要包括轴流叶轮的叶片、前盖板和后盖板,也就是WALL_IMP_BLADE、WALL_IMP_SHROUD、WALL_IMP_HUB。

根据上面的数据可得,轴流泵的扭矩为3658.0739(n.m)

角速度

W=2πn/60

根据我们给定的转速1480r/min可以算出角速度为

w=2*3.14*1480/60=154.9

所以最终该泵的轴功率为

P=3658.0739*154.9=566635.65w=566.63(Kw)

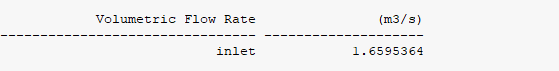

- 计算流量

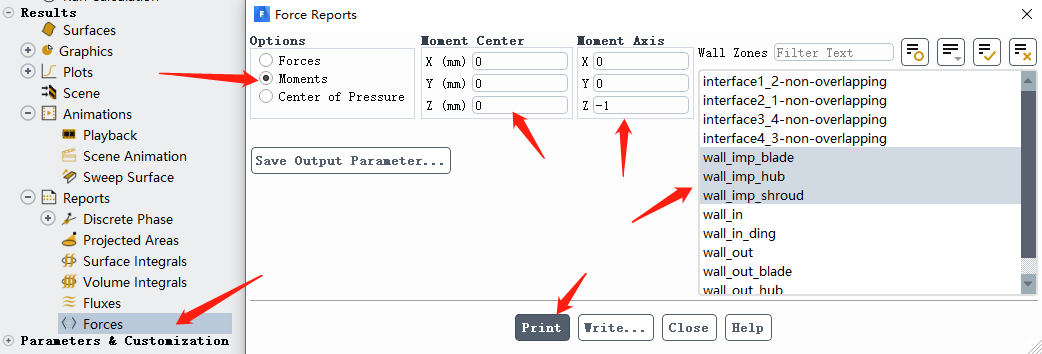

流量是可以直接导出的参数,在Fluent界面左下角找到Reports/Surface Integrals选项,如下图所示来设置,就可以输出确切的流量了

根据换算可得流量

Q=1.659536*3600=5974(m³/h)

- 计算效率

根据功率的计算公式计算公式

P=ρgQH/1000η

可以得到

η=ρgQH/1000P

根据以上数据可以计算得到效率为

η=9.81*998.2*5974/3600*18.65/1000/566.63=0.535

所以该泵的模拟理论效率为53.5%

三、外特性曲线绘制

只有1组数据是无法得到性能曲线的,需要计算多组工况,比如0.8Q、0.9Q、1Q、1.1Q、1.2Q等等,然后得到不同流量下的扬程、效率、功率等参数,在Origin中绘制曲线即可!这个后面做相关案例的时候再整理一下。

总结起来泵的性能模拟尤其指在Fluent中大概就是这些内容了,如果要考虑气蚀、磨损、多相流的话,就会变得复杂一些,一般还会做一个流固耦合,来分析一下转子部件的静力学和模态,还可以针对转子部件做疲劳分析等等,这些都是将要学习的部分,我们慢慢整理吧,任重而道远。

免责声明

泵小丫收集资源均来自网络

仅用于内部交流之用,如有需要请支持正版

问一下 怎么设定可以查看剪切力

关于残差,我想问一下,一般我们说设10的-4次方,不过continuity一般都收敛比较慢,甚至达不到,那么我们残差10-4次是指所有的物理量都要达到这个要求还是说部分达到即可?如果是部分,我们应该看那些量的残差作为判断依据呢?

其实 看你检测的东西 比如进出口压力 只要它稳定了 就算是收敛了

CFturbo导出的叶轮扭矩过大,是什么原因呢

没法回答

你好,问一下刚开始的时候扬程设计为12m,最终仿真模拟出来的扬程为18.65m,是不是误差有点大,我有点不太懂

设计过程仅作演示

???

怎么判断残差收敛 标准10的负几呢

一般取10-4次